SPC 시화공장 사망사고, 반복되는 안전관리 논란과 그룹의 대응

산업 현장의 안전 문제가 또다시 사회적 이슈로 떠올랐습니다. 지난 5월 19일, SPC 시화공장에서 발생한 50대 여성 근로자의 사망 사고는 대기업의 안전관리 실태와 산업재해 대응에 대한 심각한 의문을 제기하고 있습니다. 이번 사고를 계기로 SPC그룹의 안전관리 체계와 산업재해 대응, 그리고 재발 방지를 위한 노력들을 살펴보겠습니다.

SPC 시화공장 사망사고 개요와 최근 이슈

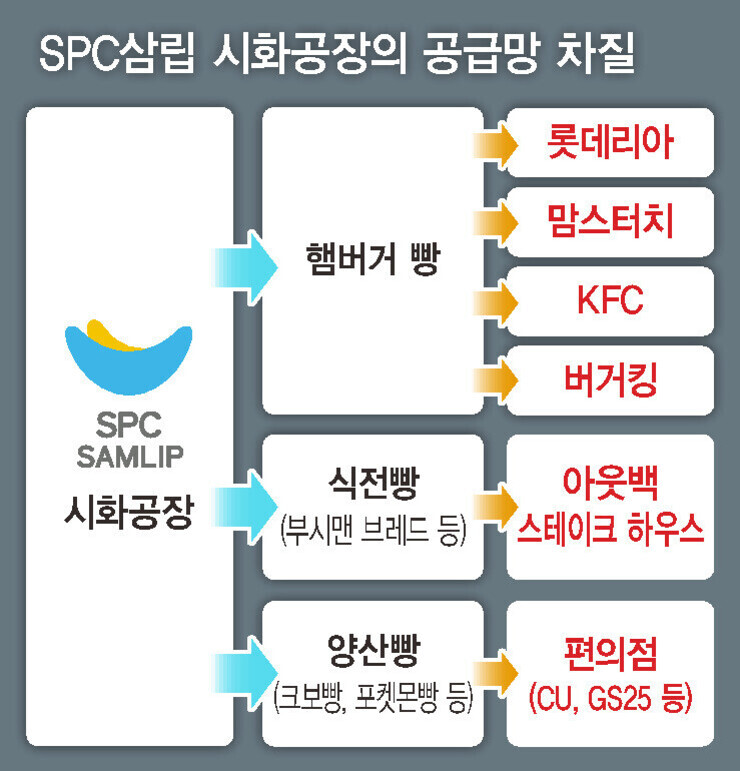

2025년 5월 19일, 경기도 시흥시에 위치한 SPC 시화공장에서 50대 여성 근로자가 작업 중 냉각 컨베이어 벨트에 끼어 사망하는 안타까운 사고가 발생했습니다. 해당 근로자는 빵 제조 공정에서 작업하던 중 갑작스러운 사고를 당했으며, 현장에서 발견 즉시 119에 신고되었으나 결국 사망 판정을 받았습니다.

이번 사고는 단순한 산업 현장의 불의의 사고로 끝나지 않고 SPC그룹 전체의 안전관리 체계에 대한 의문과 비판으로 확대되었습니다. 특히 SPC그룹 계열사에서 최근 몇 년간 유사한 사망사고가 반복적으로 발생했다는 점에서 사회적 관심이 집중되고 있습니다.

사고 발생 직후 고용노동부는 현장 조사에 착수했으며, 경찰은 SPC삼립 대표이사와 공장장 등 책임자들을 중대재해처벌법 위반 혐의로 입건했습니다. 이에 따라 SPC그룹의 안전관리 실태와 산업재해 예방 시스템에 대한 전면적인 점검이 이루어지고 있습니다.

SPC 시화공장 안전관리 논란의 배경

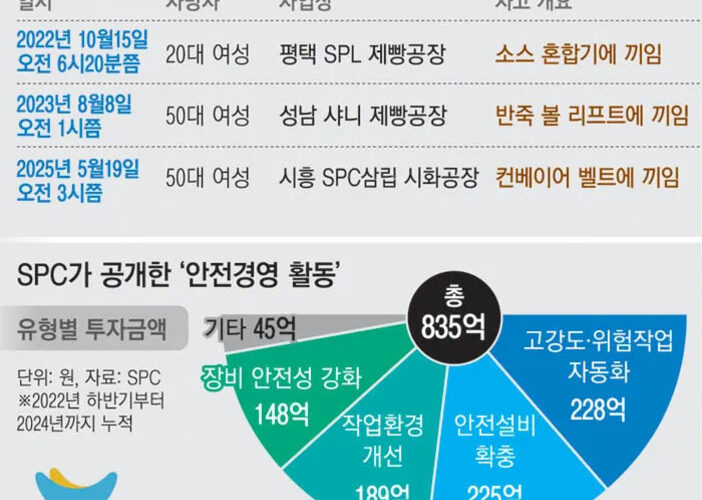

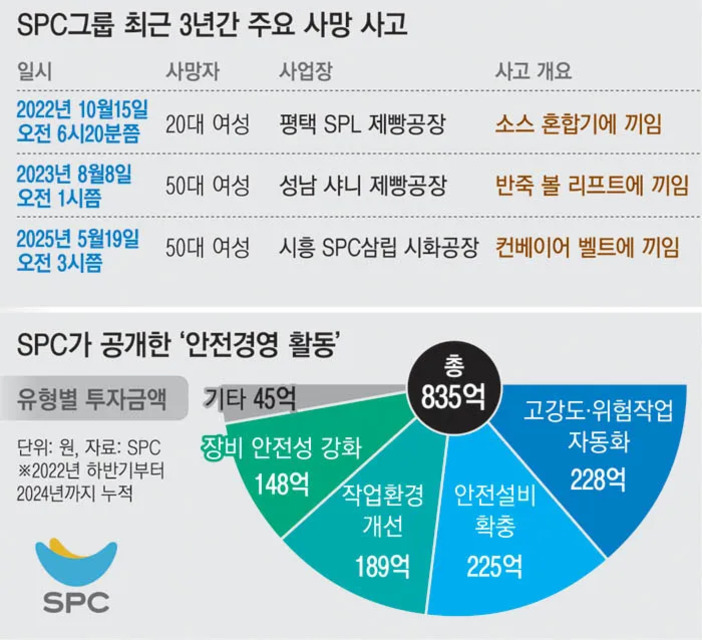

이번 SPC 시화공장 사망사고가 더욱 충격적인 이유는 이것이 처음이 아니라는 점입니다. SPC그룹은 이전에도 여러 차례 제빵공장에서 산업재해로 인한 사망사고가 발생했습니다. 위 인포그래픽에서 볼 수 있듯이, 최근 3년간 평택, 성남, 그리고 이번 시흥 제빵공장까지 유사한 기계 끼임 사고가 반복되고 있습니다.

안전 전문가들은 이번 사고의 주요 원인으로 기계 안전장치 미비와 작업환경 관리 소홀을 지목하고 있습니다. 특히 냉각 컨베이어 벨트와 같은 위험 기계 설비에 대한 안전장치가 제대로 작동하지 않았거나, 작업자들의 안전수칙 준수 여부를 관리·감독하는 시스템이 미흡했다는 지적이 나오고 있습니다.

노동계와 시민단체는 SPC그룹이 안전보다 생산성을 우선시하는 기업 문화가 이러한 사고의 근본 원인이라고 비판하고 있습니다. 835억 원 규모의 안전경영 활동 투자에도 불구하고 실질적인 현장 안전 개선으로 이어지지 않았다는 점은 투자의 방향과 실효성에 대한 의문을 제기합니다.

SPC그룹의 산업재해 대응 및 책임 논란

사고 발생 직후 SPC삼립은 공식 사과문을 발표하고, 즉각적인 대응 조치에 나섰습니다. 회사 측은 사고 현장인 시화공장의 가동을 전면 중단하고, 유족에 대한 적극적인 지원과 함께 전국 공장에 대한 정밀 안전점검을 실시하겠다고 밝혔습니다.

또한 SPC그룹은 노사합동 안전점검단을 구성하여 현장의 위험 요소를 발굴하고, 안전관리 체계를 재정비하는 작업에 착수했습니다. 그러나 이러한 사후 대응에도 불구하고, 사고 예방을 위한 사전 조치가 미흡했다는 비판에서 자유롭지 못한 상황입니다.

특히 이번 사고로 SPC삼립의 대표이사와 공장장 등 책임자들이 중대재해처벌법 위반 혐의로 입건되면서, 기업의 안전관리 책임에 대한 법적 책임 문제가 부각되고 있습니다. 중대재해처벌법은 기업의 안전 의무 소홀로 인한 중대 산업재해 발생 시 경영책임자에게 1년 이상의 징역 또는 10억원 이하의 벌금을 부과할 수 있어, 이번 사건의 법적 처리 결과가 주목받고 있습니다.

안전관리 개선 및 제도적 변화

SPC삼립은 이번 사고를 계기로 안전 중심의 생산체계로 전환하겠다는 약속과 함께 구체적인 개선 방안을 발표했습니다. 우선 사고가 발생한 설비를 전면 폐기하고, 모든 생산 설비에 대한 주기적인 안전점검을 강화하기로 했습니다. 또한 근무형태 개선을 통해 작업자의 피로도를 줄이고, 안전사고 위험을 최소화하는 방안도 추진 중입니다.

더불어 외부 안전 전문기관의 참여를 확대하고, 현장 안전관리 인력을 보강하는 등 실질적인 개선 조치가 시행되고 있습니다. 이러한 변화가 일시적인 대응이 아닌 지속적인 안전문화 정착으로 이어질 수 있을지가 관건입니다.

SPC 시화공장 사고 원인 분석

경찰과 고용노동부의 현장 조사 결과, 이번 SPC 시화공장 사망사고의 직접적인 원인은 냉각 컨베이어 벨트의 안전장치 미흡과 작업 중 기계 운전정지 미실시 등 기본적인 안전수칙 미준수인 것으로 확인되었습니다.

특히 조사 과정에서 드러난 문제점은 다음과 같습니다:

- 컨베이어 벨트 주변 안전 가드 미설치 또는 불완전 설치

- 비상정지 장치의 접근성 및 작동성 미흡

- 작업자 안전교육 부실 및 안전수칙 준수 여부 관리 소홀

- 설비 점검 및 유지보수 관리체계 미흡

- 위험작업에 대한 2인 1조 작업 원칙 미준수

이러한 구조적 문제는 단순히 이번 사고에만 국한된 것이 아니라, SPC그룹 내 여러 공장에서 반복적으로 발생하는 산업재해의 근본 원인으로 지적되고 있습니다. 전문가들은 생산성과 효율성을 우선시하는 기업 문화가 안전관리 소홀로 이어질 수 있다고 경고합니다.

SPC그룹 안전투자 효과와 향후 과제

SPC그룹은 이번 사고 이후 안전투자 확대와 제도 개선을 적극적으로 추진하고 있습니다. 그러나 과거 835억 원 규모의 안전경영 활동 투자에도 불구하고 반복적인 사고가 발생했다는 점은 단순한 투자 규모보다 실질적인 안전문화 정착이 더 중요하다는 것을 시사합니다.

향후 SPC그룹이 해결해야 할 주요 과제는 다음과 같습니다:

- 현장 중심의 안전관리 체계 구축 – 실무자와 관리자 간 소통 강화

- 안전을 최우선으로 하는 기업문화 정착 – 생산성보다 안전을 우선시하는 가치관 확립

- 지속적인 안전교육과 훈련 강화 – 형식적 교육이 아닌 실질적 역량 강화

- 안전투자의 효과성 검증 시스템 마련 – 투자 대비 안전성 향상 지표 관리

- 협력업체 포함 전체 공급망의 안전관리 표준화 – 안전관리의 사각지대 해소

이번 SPC 시화공장 사망사고는 대기업의 안전관리 책임과 산업재해 예방의 중요성을 다시 한번 일깨우는 계기가 되었습니다. 단순한 사과와 일시적인 대책이 아닌, 근본적인 안전문화 혁신과 지속적인 개선 노력이 필요한 시점입니다.

무엇보다 중요한 것은 이번 사고를 통해 얻은 교훈이 SPC그룹뿐만 아니라 모든 산업 현장에 적용되어, 더 이상 소중한 생명이 산업재해로 희생되지 않도록 하는 것입니다. 안전은 선택이 아닌 필수이며, 어떠한 생산성과 효율성도 사람의 생명보다 우선할 수 없다는 원칙이 모든 기업 활동의 기본이 되어야 할 것입니다.